- La programación conversacional permite crear programas CNC de forma rápida y sencilla sin conocimientos avanzados.

- Facilita la programación de piezas únicas y series cortas, optimizando la flexibilidad y el tiempo en taller.

- Este método incluye asistentes gráficos, simulaciones previas y validaciones automáticas para minimizar errores.

¿Te has preguntado alguna vez cómo funciona la programación conversacional dentro del mundo del control numérico computarizado (CNC)? Es un tema que, aunque parece técnico a primera vista, está revolucionando el sector industrial y acercando la tecnología incluso a quienes no son expertos en programación. En los últimos años, la facilidad de uso y la rapidez que aporta este método han hecho que cada vez más profesionales y empresas apuesten por él.

La programación conversacional no solo ha simplificado muchas tareas del día a día en el taller, sino que también ha permitido que la fabricación de piezas únicas o de series cortas sea mucho más sencilla, rápida y flexible. A través de una interfaz intuitiva y procesos guiados, este tipo de lenguaje ha abierto la puerta a que operarios con poca, o incluso ninguna, experiencia en programación convencional sean capaces de producir piezas de alta precisión.

Índice

- 1 Programación conversacional: una visión global dentro del CNC

- 2 ¿En qué consiste el CNC y por qué es tan relevante?

- 3 Claves del lenguaje conversacional frente al ISO

- 4 ¿Cómo funciona la programación conversacional paso a paso?

- 5 Elementos claves y códigos en la programación CNC

- 6 Programación manual, conversacional y CAM: enfoques principales

- 7 Usos y aplicaciones del CNC conversacional en la industria

- 8 Ventajas destacadas de la programación conversacional

- 9 Limitaciones y recomendaciones para un uso eficiente

- 10 Proceso típico en la programación conversacional: desde el diseño hasta el mecanizado

- 11 Consejos para sacar el máximo partido a la programación CNC

- 12 El futuro de la programación conversacional y la industria CNC

Programación conversacional: una visión global dentro del CNC

La programación conversacional es un método alternativo al tradicional lenguaje ISO en la programación de máquinas CNC. Mientras que el ISO está más enfocado a producciones grandes y series largas donde cada segundo cuenta, el enfoque conversacional está pensado para adaptarse a producciones pequeñas, prototipos y piezas únicas que requieren flexibilidad y rapidez para su puesta en marcha.

Los orígenes del CNC conversacional nos remontan a los años de investigación en el MIT, donde se logró automatizar grandes fresadoras utilizando ordenadores que, en aquel entonces, eran más voluminosos que la propia maquinaria. Desde entonces, la tecnología ha evolucionado hasta el punto de miniaturizar los equipos y hacerlos mucho más accesibles, expandiendo el CNC a todo tipo de máquinas herramienta y consolidando el lenguaje conversacional como una de las opciones preferidas por la industria.

Este tipo de programación se caracteriza por su estructura basada en ciclos o asistentes guiados, donde el operador solo debe introducir los datos esenciales de la pieza (dimensiones, velocidades, herramientas, etc.) siguiendo una serie de preguntas o instrucciones en pantalla. Así, la curva de aprendizaje se reduce drásticamente y no es necesario poseer conocimientos avanzados en programación para empezar a trabajar con máquinas CNC.

Además, los sistemas conversacionales suelen incluir simulaciones en pantalla que permiten comprobar posibles errores en la programación antes de ejecutar el trabajo y evitan fallos costosos tanto en materiales como en tiempo.

¿En qué consiste el CNC y por qué es tan relevante?

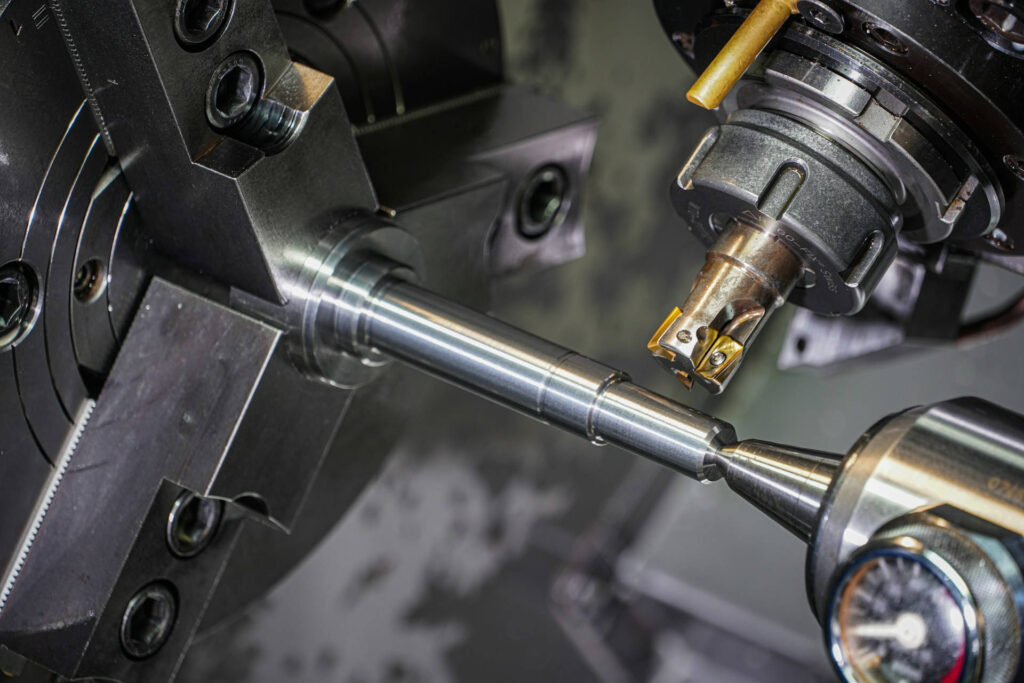

El CNC, o Control Numérico Computarizado, consiste en dotar a una máquina herramienta (fresadora, torno, amoladora, etc.) de un sistema de control por ordenador capaz de mover automáticamente las distintas partes necesarias para fabricar piezas complejas. Gracias a este control, se pueden ejecutar patrones de movimientos precisos y repetitivos, dejando al operador en un papel más supervisor que ejecutor manual.

Las ventajas principales de las máquinas CNC son el abaratamiento de los costes de producción, la reducción de la mano de obra directa y una mejor gestión de los residuos. Al tener el control automatizado, el operario no necesita estar atento en todo momento, sino que puede supervisar varias máquinas o tareas simultáneamente.

El CNC recibe instrucciones a través de códigos numéricos, que puede ser mediante el lenguaje ISO tradicional o, como vamos viendo, a través de interfaces conversacionales que simplifican todo el proceso y lo hacen mucho más accesible a una amplia gama de usuarios.

Claves del lenguaje conversacional frente al ISO

Existen dos grandes corrientes para programar máquinas CNC: el clásico método ISO y el moderno enfoque conversacional. Cada uno tiene sus propios usos, ventajas y limitaciones, por lo que conviene conocer sus diferencias.

La programación ISO requiere que el operario defina de forma detallada absolutamente todas las funciones de programación necesarias: desde avances del cabezal, velocidad, geometría de la pieza, hasta órdenes técnicas muy específicas. Este método es imprescindible para series largas, piezas muy complejas o cuando se busca la máxima optimización del tiempo de mecanizado. No obstante, implica un gran nivel de conocimientos técnicos y experiencia, además de ser más lenta y laboriosa.

En cambio, la programación conversacional elimina buena parte de esta complejidad. Aquí, el sistema guía al usuario a través de ciclos y asistentes, minimizando los puntos de entrada y facilitando la correcta introducción de datos. No se requiere experiencia previa ni dominar el código G o los comandos ISO; la interfaz está pensada para que con responder unas cuantas preguntas se pueda tener un programa listo en cuestión de minutos.

Un buen ejemplo son los sistemas de Fagor Automation, que ofrecen una programación conversacional donde el tiempo medio para programar un ciclo es inferior a dos minutos. Además, antes de lanzar el proceso real se permite simular el ciclo en pantalla, identificar posibles errores y corregirlos.

Los ciclos predefinidos pueden ser tan sencillos como cilindrados, achaflanados o refrentados, pero también contemplan operaciones complejas como ciclos de fresado en diferentes planos, ciclos para el sector petrolífero, roscados específicos y personalización total según las necesidades del cliente.

¿Cómo funciona la programación conversacional paso a paso?

Cuando un operador utiliza un sistema de programación conversacional, lo primero que encuentra es una pantalla o interfaz que le guía a través de una serie de preguntas sobre el trabajo a realizar. Estos sistemas suelen estar organizados en módulos o asistentes específicos para diferentes tareas, como cortes, taladrado, fresado, roscado, etc.

Por ejemplo, en sistemas como MASSO, el flujo de trabajo consiste en crear un nuevo asistente, darle un nombre, definir los parámetros clave (dimensiones, profundidades, velocidades, herramientas…), guardar el archivo con toda la información y lanzar una simulación previa. Si falta algún dato o existe un error, el sistema muestra una advertencia y señala el área problemática para que el usuario lo corrija antes de ejecutar el mecanizado real.

El archivo del asistente puede guardarse para su uso posterior, modificarse en el futuro o cargarse y combinarse con otros asistentes para programar cortes sencillos o composiciones más complejas.

Si el proceso tiene varios pasos o requiere diferentes herramientas, el sistema ayuda a organizar cada fase, asegurando el correcto cambio de herramienta y la secuencia lógica de movimientos. Las versiones más avanzadas permiten importar geometrías desde archivos CAD (como ficheros DXF), lo que agiliza enormemente la programación de piezas complicadas.

El sistema conversacional convierte la complejidad de la programación tradicional en un proceso guiado, seguro y ágil, adaptándose a las necesidades tanto de los usuarios noveles como de los experimentados.

Elementos claves y códigos en la programación CNC

Dentro de cualquier programación CNC, existen una serie de códigos y letras que cumplen funciones específicas. Tanto si se programa en ISO como en modo conversacional (que normalmente genera el código G de forma automática en segundo plano), es imprescindible conocer algunos de los principales elementos:

- Códigos N: Definen los bloques o líneas del programa, actuando como una numeración secuencial (N000, N001, N002…) para organizar el flujo del trabajo.

- Letras X, Y, Z: Indican las coordenadas en los tres ejes principales sobre los que la máquina se mueve.

- Letra G: Especifica las funciones geométricas de la máquina, determinando movimientos, trayectorias, ciclos automáticos o correcciones de herramienta. Hay multitud de funciones diferentes asociadas al código G (G00 a G99, por ejemplo).

- Códigos M: Controlan funciones auxiliares que no afectan directamente a la parte geométrica, como giro de husillo, encendido de refrigeración o cambio de herramientas.

- Códigos S: Especifican la velocidad del husillo de la máquina durante las operaciones de mecanizado.

- Códigos F: Indican la velocidad de avance o la velocidad de corte de la herramienta sobre la pieza.

- Códigos T: Identifican la herramienta a utilizar en ese momento dentro del proceso.

- Códigos D: Señalan el desplazamiento de la herramienta, normalmente para compensaciones y ajustes finos.

Tanto en programación manual como en sistemas conversacionales, estos códigos son el lenguaje universal de comunicación entre el operador y la máquina CNC.

Programación manual, conversacional y CAM: enfoques principales

La programación CNC se puede abordar desde tres grandes enfoques: manual, conversacional y mediante software CAM. Cada uno tiene su campo de aplicación y nivel de dificultad.

La programación manual implica ingresar todos los comandos directamente en la consola del CNC. Es ideal para piezas sencillas y operaciones básicas, aunque puede ser tediosa, propensa a errores y no está recomendada para piezas complejas. Cualquier error puede provocar fallos, daños en la máquina o la herramienta.

La programación conversacional, por el contrario, utiliza la interfaz gráfica del propio CNC para asistir al usuario en la creación del programa. Es el método preferido para piezas individuales o series cortas, destaca por su rapidez y permite obtener resultados óptimos sin conocimientos técnicos avanzados.

Por último, está el software CAM (Fabricación Asistida por Computadora), que permite trabajar directamente desde modelos 3D o CAD. Es la opción más versátil en entornos industriales modernos, ya que automatiza la generación de trayectorias de herramientas a partir de un diseño, optimiza procesos y minimiza los riesgos de error. También ofrece funciones de simulación avanzada y la posibilidad de transferir programas entre diferentes máquinas sin necesidad de reescribir todo el proceso.

Cada enfoque se adapta mejor a un tipo de trabajo: la programación manual es para casos muy básicos, la conversacional para flexibilidad y agilidad, y el CAM para cuando se requiere máxima precisión y se trabaja con geometrías complejas.

Usos y aplicaciones del CNC conversacional en la industria

El CNC y su vertiente conversacional han transformado la producción en sectores clave de la economía. Sus aplicaciones son muy variadas y cada vez se extienden a más áreas gracias a la mejora constante de las interfaces y la accesibilidad.

- Sanidad: Fabricación de prótesis, implantes anatómicos personalizados, piezas dentales y dispositivos médicos de alta precisión.

- Electrónica de consumo: Producción de componentes para ordenadores, móviles, placas de circuito y todo tipo de electrónica donde la precisión y la escalabilidad son cruciales.

- Aeroespacial y aeronáutica: Creación de hélices, alas, componentes estructurales, trenes de aterrizaje, elementos de motores y todo tipo de piezas sometidas a grandes exigencias técnicas.

- Industria automotriz: Desde piezas del motor (culatas, árboles de levas, cigüeñales, válvulas) hasta componentes de suspensión, fluidos o piezas de carrocería complejas.

- Metalurgia y mecanizado general: Fabricación de piezas únicas, prototipos, utillajes, matrices y moldes, así como series cortas donde la flexibilidad es clave.

El uso de programación conversacional permite responder rápidamente a cambios en las especificaciones del cliente, diseñar y mecanizar prototipos en tiempo récord y reducir costes de manera significativa.

Ventajas destacadas de la programación conversacional

La principal ventaja de este método es la reducción drástica del tiempo necesario para pasar de un plano al mecanizado real. En muy pocos pasos, el operario puede crear o ajustar un programa a pie de máquina, sin tener que volver constantemente al ordenador ni depender de departamentos de ingeniería para cada modificación.

Además, el hecho de no requerir conocimientos avanzados de programación permite que cualquier persona con formación básica sea capaz de usar la maquinaria CNC. La interfaz intuitiva y los ciclos guiados minimizan errores, y el sistema de validación previa mediante simulaciones reduce el riesgo de producir piezas defectuosas.

Por otra parte, el usuario se beneficia de un sistema de ayuda y auto-diagnóstico. Si falta algún dato, la máquina lo señala y, en caso de error, ofrece consejos para solucionarlo. Esto hace que la programación conversacional sea especialmente apropiada en entornos donde la rotación de personal es alta o en aquellos con pocos programadores especializados.

El sistema de bloques y secuencias facilita la organización del trabajo y permite guardar, modificar o reutilizar programas y ciclos para trabajos posteriores, lo que ahorra tiempo y recursos.

Limitaciones y recomendaciones para un uso eficiente

Si bien la programación conversacional es muy versátil y fácil de usar, tiene algunas limitaciones a considerar. Para piezas con geometrías altamente intrincadas o exigencias de tolerancia estricta, el método ISO o el software CAM siguen siendo preferibles, ya que ofrecen un control más exhaustivo de los parámetros.

Asimismo, la gestión de cambios de herramienta automática requiere atención adicional: no todos los asistentes conversacionales gestionan bien la integración con cambiadores automáticos, por lo que siempre es recomendable revisar el código G antes de ejecutar programas en tornos o fresadoras equipadas con estos sistemas.

Para maximizar los resultados, es fundamental tener conocimientos básicos de programación CNC y dedicar tiempo a optimizar los programas existentes. La adaptación de avances, velocidades y trayectorias puede marcar la diferencia en costos y calidad final.

Asimismo, la gestión de errores como el desgaste de la herramienta o las desviaciones propias del proceso debe ser controlada adecuadamente. Muchas máquinas modernas incluyen sistemas de compensación automática, pero también es conveniente saber cómo introducir dichas compensaciones manualmente cuando sea necesario.

Proceso típico en la programación conversacional: desde el diseño hasta el mecanizado

El ciclo completo en CNC usando programación conversacional sigue una secuencia sencilla y clara:

- Acceso al diseño o modelo CAD: El operario comienza con un diseño tridimensional o un plano digital.

- Transición a software CAM (si está disponible): El modelo se convierte en trayectorias de herramienta mediante el software CAM, optimizando movimientos según la geometría.

- Generación de código G: El sistema conversacional, automáticamente o semiautomáticamente, produce los comandos necesarios.

- Validación y simulación: Antes del mecanizado real, se realiza una simulación en pantalla para detectar errores y verificar las trayectorias.

- Ejecución: La máquina CNC inicia el trabajo, eliminando material y formando la pieza.

- Monitoreo en tiempo real: El operario controla la operación y realiza ajustes si es necesario, optimizando parámetros y controlando desviaciones.

Este flujo ha permitido a la industria adaptarse rápidamente a las necesidades del mercado y responder a pedidos exigentes con mayor eficiencia.

Consejos para sacar el máximo partido a la programación CNC

Ya sea que tengas experiencia o estés comenzando en el mundo del CNC, estos consejos pueden ayudarte a obtener resultados destacados:

- Domina los fundamentos: Entiende bien los conceptos clave de programación CNC y cómo se relacionan con las máquinas que utilizas. Aunque el sistema conversacional es intuitivo, tener conocimientos básicos facilita la detección de errores y la resolución rápida de problemas.

- Optimiza los programas: Mejora y ajusta los ciclos existentes para incrementar la eficiencia. Automatiza operaciones recurrentes mediante ciclos fijos o asistentes.

- Utiliza correctamente la compensación: Aplica las funciones de compensación para tener en cuenta desgaste de herramientas y márgenes de error. La precisión final depende en gran medida de este aspecto.

- Simplifica siempre que puedas: Aprovecha los ciclos predefinidos y reutiliza programas para reducir errores y facilitar el trabajo a otros operarios.

- Supervisa y ajusta en tiempo real: Controla el proceso para detectar desviaciones, desgaste o cambios en el material, y realiza correcciones para mantener la calidad.

El futuro de la programación conversacional y la industria CNC

La tendencia hacia la digitalización y la automatización continúa fortaleciendo el papel de la programación conversacional. La integración con sistemas CAD/CAM, plataformas de simulación y monitoreo en tiempo real hace que cada vez más fábricas adopten estas soluciones.

Las nuevas generaciones de máquinas CNC incorporan interfaces gráficas más amigables y asistentes inteligentes que aprenden de los hábitos de los operarios, sugieren mejoras y optimizan trayectorias en tiempo real. También se habla de integración con realidad aumentada y asistencia remota, lo que revolucionará la formación y el soporte técnico.

Además, la posibilidad de importar diseños desde software CAD y convertirlos en instrucciones de máquina automáticamente cambiará el perfil del operario hacia uno más técnico y versátil.

El CNC conversacional es, sin duda, una herramienta clave para quienes desean digitalizar su producción y mantenerse competitivos sin depender exclusivamente de programadores especializados.

Al dominar la programación conversacional, talleres y fábricas adquieren una ventaja competitiva significativa: rapidez, flexibilidad, seguridad y capacidad de adaptación a diversos proyectos. La tecnología continúa avanzando y abre nuevas oportunidades de crecimiento mediante la automatización inteligente y accesible para todos.