- El EDM permite fabricar piezas complejas y precisas sin contacto físico, utilizando descargas eléctricas controladas en materiales conductores.

- Este proceso se aplica principalmente en moldes, troqueles, matrices, sector médico y aeroespacial, trabajando materiales duros y piezas imposibles de lograr con técnicas tradicionales.

- Existen tres tipos principales de electroerosión: por penetración (matriz), por hilo y por perforación, cada uno adaptado a necesidades y geometrías diferentes.

¿Te has preguntado alguna vez cómo se logran fabricar piezas metálicas de geometrías imposibles con una precisión milimétrica, incluso en materiales extremadamente duros? El mecanizado por electroerosión, conocido también simplemente como EDM por sus siglas en inglés, es la técnica secreta detrás de muchos de los logros de la ingeniería moderna. Este proceso revolucionó la industria permitiendo que se creen moldes, troqueles, matrices y componentes para sectores tan exigentes como el aeroespacial, automovilístico, médico y la fabricación de herramientas especiales, precisamente donde los métodos tradicionales no alcanzan.

En este artículo descubrirás con todo detalle qué es realmente la electroerosión mecanizada, cómo funciona este método tan innovador, sus múltiples variantes, aplicaciones reales, ventajas frente a técnicas convencionales y hasta qué materiales puedes trabajar con EDM. Prepárate para un viaje completo por el fascinante mundo del mecanizado por descarga eléctrica, donde la precisión y la creatividad no conocen límites. ¡Sigue leyendo y conviértete en todo un experto!

Índice

- 1 ¿Qué es el mecanizado por electroerosión (EDM)?

- 2 Breve historia y evolución del mecanizado por descarga eléctrica

- 3 ¿En qué consiste el proceso de mecanizado EDM?

- 4 Componentes clave de una máquina de electroerosión

- 5 Principales tipos de mecanizado por electroerosión

- 6 Materiales aptos para el mecanizado por electroerosión

- 7 Aplicaciones industriales y ejemplos reales

- 8 Ventajas clave del mecanizado por electroerosión

- 9 Desventajas y limitaciones del EDM

- 10 Comparativa EDM vs métodos tradicionales de mecanizado

- 11 Costes y consideraciones económicas del mecanizado por electroerosión

- 12 Cómo elegir el proveedor de servicios de mecanizado por electroerosión

- 13 Innovaciones y tendencias actuales en EDM

- 14 Preguntas frecuentes sobre mecanizado por electroerosión

¿Qué es el mecanizado por electroerosión (EDM)?

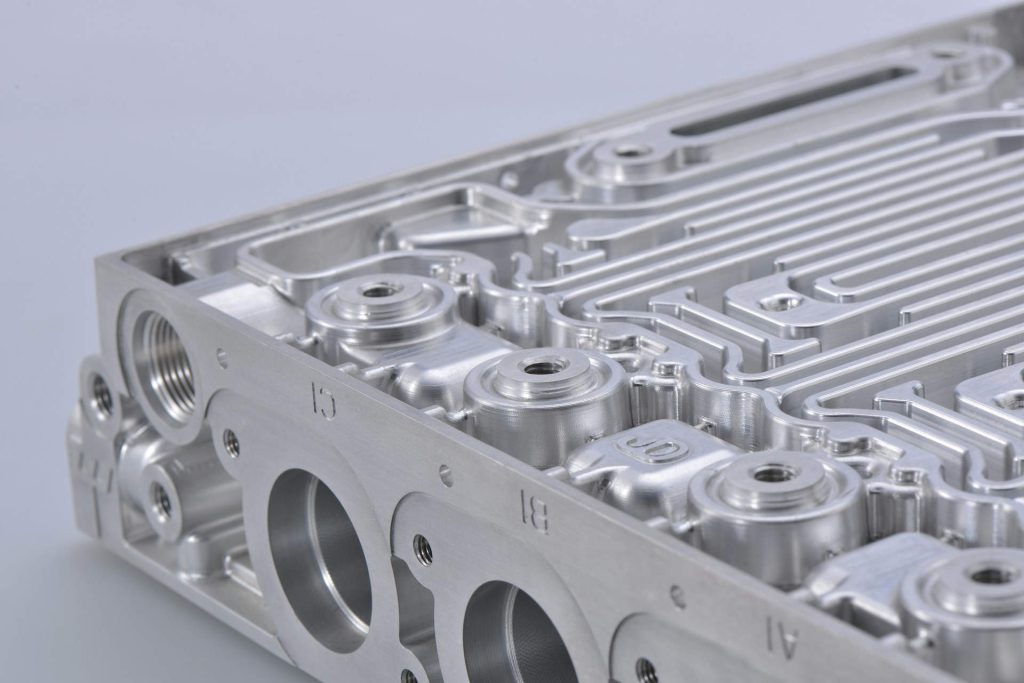

El mecanizado por electroerosión es un proceso de fabricación no tradicional que utiliza descargas eléctricas controladas para modelar piezas de materiales conductores. Se trata de una técnica sin contacto físico directo entre la herramienta (electrodo) y la pieza a trabajar, lo que permite lograr resultados imposibles de replicar con métodos convencionales.

La esencia del proceso consiste en la generación de una serie de chispas entre dos electrodos, uno de los cuales es la propia pieza de trabajo. Estas chispas erosionan progresivamente el material, fundiendo y vaporizando pequeñas porciones que luego son arrastradas por un fluido dieléctrico. El control extremadamente preciso de la distancia y la energía de las descargas permite realizar cortes y vaciados con tolerancias de micras y acabados superficiales excepcionales.

También conocido como mecanizado por descarga eléctrica, EDM, erosión por chispa, spark erosion, mecanizado por hilo o por penetración, esta tecnología se viene empleando desde mediados del siglo XX y continúa evolucionando rápidamente.

Breve historia y evolución del mecanizado por descarga eléctrica

El fenómeno de eliminar material mediante descargas eléctricas se observó por primera vez en el siglo XVIII, pero fue en la Unión Soviética durante la Segunda Guerra Mundial cuando los Lazarenko, un matrimonio de científicos, desarrollaron la primera aplicación deliberada para fabricar piezas industriales. Esta tecnología permaneció algo restringida hasta la década de 1950 y 1960, cuando se empezó a adoptar en los grandes polos industriales de Estados Unidos y Europa. El desarrollo y comercialización de las primeras máquinas de electroerosión por hilo, en la URSS en 1967, marcó un hito que abriría la puerta a la precisión actual.

En los últimos años, el mecanizado por EDM ha multiplicado sus aplicaciones gracias a los avances en control numérico por computadora (CNC), nuevos materiales para electrodos y la integración de automatización, permitiendo fabricar piezas cada vez más exigentes y complejas.

¿En qué consiste el proceso de mecanizado EDM?

El proceso de electroerosión es notablemente diferente de los métodos tradicionales por arranque de viruta, fresado o torneado, ya que no utiliza fuerzas mecánicas ni herramientas de corte físico. A continuación, te explicamos paso a paso cómo funciona:

- Preparación: La pieza de trabajo (de material conductor) se fija en la máquina EDM. Se selecciona y monta el electrodo adecuado (que puede ser de cobre, grafito, bronce, tungsteno o latón según el tipo de trabajo).

- Sumersión en fluido dieléctrico: Todo el conjunto (pieza y electrodo) suele estar sumergido en un tanque con un fluido especial (agua desionizada o aceites no conductores).

- Acercamiento preciso: La máquina acerca el electrodo a la pieza de trabajo dejando una separación diminuta, del orden de micras.

- Generación de descargas: Al aplicar una diferencia de potencial, una serie de descargas eléctricas controladas saltan entre los electrodos, generando temperaturas altísimas (hasta 12.000 grados Celsius o más), fundiendo y evaporando de forma localizada el material de la pieza.

- Extracción del material erosionado: El fluido dieléctrico arrastra y elimina las partículas desprendidas, enfría la zona y evita cortocircuitos incontrolados.

- Control CNC y repetición: Todo el proceso se controla mediante CNC o panel de control, ajustando la forma, profundidad y velocidad de avance, hasta lograr la geometría deseada.

El resultado es una pieza acabada con geometría, tolerancia y acabado superficial mucho más precisos que con la mayoría de procesos tradicionales.

Componentes clave de una máquina de electroerosión

- Fuente de alimentación: Proporciona la energía necesaria y regula el voltaje, la intensidad y la frecuencia de las descargas. Es un factor decisivo para la calidad, velocidad y seguridad del proceso.

- Electrodo: Es la herramienta que transmite la chispa al material a trabajar. Su material y diseño varían en función del tipo de EDM (grafito, cobre, tungsteno, latón…)

- Sistema dieléctrico: Suele estar compuesto por agua desionizada o aceites no conductores. Cumple las funciones de refrigeración, eliminación de residuos y aislamiento eléctrico.

- Sistema de control numérico (CNC) o panel manual: Controla todos los parámetros del proceso, gestiona los movimientos y asegura la máxima precisión en la ejecución de cortes y vaciados complejos.

- Sistema de servomecanismo: Mantiene la distancia óptima entre electrodo y pieza, regulando automáticamente el espacio en tiempo real para maximizar la eficiencia de las chispas.

- Unidad de filtrado: Purifica el fluido dieléctrico y elimina los restos del material erosionado para evitar obstrucciones y mantener la calidad del corte.

- Generador: Es el motor del sistema, responsable de crear las descargas eléctricas controladas.

- Mesa de trabajo: Permite el ajuste preciso del posicionamiento de la pieza y el movimiento de los ejes según el diseño programado.

Principales tipos de mecanizado por electroerosión

El mecanizado EDM se presenta en varias variantes, cada una de ellas optimizada para diferentes aplicaciones industriales y tipos de operaciones. Vamos a explorar sus modalidades más importantes:

1. Electroerosión por penetración (EDM por inmersión o por matriz)

En este método, el electrodo reproduce (por lo general en cobre o grafito) la forma deseada y se hunde en la pieza sumergida en el fluido dieléctrico, generando la cavidad o relieve exacto requerido. Es especialmente útil para fabricar moldes de inyección, troqueles, matrices, relieves complejos e insertar detalles internos imposibles de lograr de otra manera. Permite crear cavidades profundas con esquinas vivas, nervaduras intrincadas y superficies en 3 dimensiones.

Entre sus ventajas se encuentra la posibilidad de terminar la pieza en una sola operación, minimizando la necesidad de procesos manuales de acabado.

2. Electroerosión por hilo (Wire EDM)

Aquí, el electrodo es un hilo metálico extremadamente fino (latón en la mayoría de los casos, de un solo uso y diámetros entre 0,05 y 0,35 mm) que recorre la pieza según un contorno programado por CNC. Esta variante es ideal para cortar perfiles precisos, tanto rectos como cónicos, y fabricar piezas planas o prismáticas. El hilo nunca toca la pieza, circula de forma continua y el corte se produce únicamente por la erosión eléctrica entre hilo y material.

Permite tolerancias dimensionales de hasta ±0,002 mm y se emplea ampliamente en la industria de moldes, matrices, automoción, aeronáutica, fabricación de piezas relojeras, componentes médicos y sectores donde se requiere máxima precisión.

3. Electroerosión por perforación (EDM drilling)

Este subproceso está pensado para fabricar orificios profundos, delgados y de diámetros muy pequeños, imposibles de lograr con taladros convencionales, en materiales o ubicaciones críticas. Se utiliza un electrodo tubular que va extrayendo el material por evaporación. Es habitual para crear orificios iniciales en piezas a cortar por EDM hilo, conductos de refrigeración en álabes de turbinas, la extracción de machos rotos o para componentes electrónicos y médicos.

Materiales aptos para el mecanizado por electroerosión

El EDM solo es aplicable a materiales conductores eléctricos. Es decir, cualquier metal y muchas aleaciones, aunque la inmensa mayoría de composites, cerámicas, plásticos o madera quedan fuera salvo casos muy excepcionales. Entre los materiales más trabajados destacan:

- Aceros al carbono, aceros aleados y aceros templados (para herramientas y moldes).

- Metales y aleaciones refractarias como el tungsteno, molibdeno, titanio y sus aleaciones.

- Fundiciones y carburos sintetizados.

- Grafito y cobre (empleados también como electrodos).

- Algunos materiales cerámicos especiales, con procesos adaptados.

La ausencia de contacto mecánico y la insensibilidad a la dureza permiten mecanizar incluso metales de alta resistencia y que ya han sido tratados térmicamente, sin riesgo de distorsión o fisuración.

Aplicaciones industriales y ejemplos reales

El mecanizado por descarga eléctrica revolucionó sectores donde la precisión extrema y la imposibilidad de usar métodos de corte convencionales eran la norma. Algunas de sus aplicaciones más habituales incluyen:

- Fabricación de moldes de inyección (plásticos, vidrio, caucho, aluminio…)

- Producción de troqueles para estampación y corte de metales.

- Fabricación de matrices para compactación de polvos metálicos, troquelado fino y conformado de piezas complejas.

- Componentes médicos: creación de marcapasos, implantes de cadera y rodilla, piezas quirúrgicas de titanio.

- Industria aeroespacial y automotriz: álabes de turbina, piezas interiores con geometría complicada, punzones y matrices especiales.

- Piezas de instrumentos de precisión, relojería, electrónica y componentes de alta demanda geométrica.

- Recuperación de herramientas rotas, como la extracción de machos o brocas atascadas en piezas imposibles de reparar por otros métodos.

Ventajas clave del mecanizado por electroerosión

¿Por qué el EDM es tan valorado en la industria?

- No hay contacto físico entre herramienta y pieza: Elimina fuerzas mecánicas que podrían deformar, provocar tensiones o romper materiales frágiles.

- Permite trabajar cualquier forma compleja, incluso geometrías internas imposibles con fresado o torneado.

- Altísima precisión y tolerancias milimétricas, incluso en piezas pequeñas, con acabados superficiales de calidad óptica.

- Puede mecanizar materiales endurecidos o tratados térmicamente sin dañarlos ni inducir deformaciones.

- Es ideal para fabricar cavidades profundas, esquinas vivas, nervaduras y detalles internos; todo en una sola operación.

- No requiere los mismos recambios ni desgaste de herramientas que los métodos tradicionales.

- Permite la fabricación de piezas a medida desde prototipos únicos hasta producciones en serie.

- El riesgo de accidentes es bajo y, bien programada, una máquina EDM puede trabajar automáticamente durante horas, incluso sin supervisión directa.

- Bajo consumo energético relativo por su alta eficiencia en la extracción del material.

Desventajas y limitaciones del EDM

Como todo proceso industrial, la electroerosión también tiene ciertas limitaciones que conviene valorar antes de elegirla:

- Solo funciona en materiales conductores. No es válida para plásticos, vidrio, la mayoría de cerámicas o bien maderas.

- Menor velocidad de mecanizado en comparación con algunos procesos por arranque de viruta tradicionales. El corte es muy preciso, pero relativamente lento, especialmente en piezas macizas o de gran volumen.

- Costes de máquina elevados, sobre todo para modelos avanzados y de alta capacidad. Aunque el coste por pieza se compensa con el ahorro en postprocesado y por la calidad obtenida.

- Requiere personal cualificado para ajustar los parámetros y evitar defectos por erosión excesiva o sobrecalentamientos indeseados.

- Consumo de electrodos, hilos y fluido dieléctrico, así como mantenimiento y limpieza, que influyen en el coste operativo.

- No puede realizar cortes ciegos (no pasantes) en el caso de la electroerosión por hilo, para lo cual se requieren variantes específicas.

Comparativa EDM vs métodos tradicionales de mecanizado

Resulta fundamental saber cuándo conviene apostar por la electroerosión y cuándo por procesos convencionales como fresado, torneado o taladrado.

- El mecanizado por descarga eléctrica sobresale en piezas de alta complejidad, con paredes delgadas, cavidades internas complicadas, o en metales tan duros que romperían herramientas tradicionales.

- Los métodos tradicionales son preferibles en piezas simples, donde la velocidad y el coste directo por unidad son prioritarios, o cuando el material no es conductor.

- Para largas series y geometrías simples, puede que el EDM no sea el proceso más rentable, pero es insustituible para prototipos, piezas altamente personalizadas o donde los requisitos de precisión y acabado son máximos.

- El EDM reduce el desperdicio de material y apenas genera virutas, lo que lo hace atractivo también desde un punto de vista de sostenibilidad.

Costes y consideraciones económicas del mecanizado por electroerosión

Elegir EDM implica analizar tanto la inversión inicial como los costes de operación y mantenimiento:

- La inversión inicial en una máquina EDM es alta. Los modelos CNC avanzados, con múltiples ejes y automatización, pueden superar los cientos de miles de euros.

- El coste operativo incluye el consumo de electrodos/hilos, fluido dieléctrico y energía eléctrica. Suelen ser más elevados que en procesos convencionales, aunque el menor desgaste de herramientas y la reducción de operaciones compensa la inversión en series medianas y largas.

- El coste laboral se incrementa por la necesidad de técnicos especializados. A mayor complejidad, mayor exigencia en la programación y control del proceso.

- El bajo desperdicio de material y el ahorro de tiempo en postprocesos pueden reducir los costes globales, especialmente en piezas de geometría complicada.

- El ritmo de producción suele ser más lento, pero la capacidad de fabricar piezas únicas o de alta precisión en una sola operación mejora el tiempo de respuesta y la flexibilidad para trabajos personalizados.

- Requiere un mantenimiento preventivo regular para asegurar la calidad y evitar averías costosas.

Cómo elegir el proveedor de servicios de mecanizado por electroerosión

Seleccionar un buen socio en EDM no es trivial. Conviene tener en cuenta, además de la experiencia demostrada y la variedad de tecnologías disponibles (penetración, hilo, perforación), la capacidad para el volumen requerido y la calidad del servicio al cliente.

- Verifica el nivel de automatización de su parque de máquinas y la compatibilidad con la geometría de tus piezas.

- Solicita ejemplos de trabajos anteriores, referencias y certificaciones de calidad.

- Comprueba los plazos de entrega, la posibilidad de fabricar prototipos y series y la rapidez en la atención de consultas técnicas.

- Valora la comunicación y la transparencia en presupuestos y procesos.

Empresas como RapidDirect o INFINITIA Industrial Consulting son ejemplos de proveedores que ofrecen soluciones integrales en EDM, incluyendo asesoría técnica, I+D en materiales y fabricación personalizada para sectores altamente especializados. Puedes consultar sus webs para más información sobre proyectos y capacidades.

Innovaciones y tendencias actuales en EDM

El progreso de la electroerosión no se detiene. Las tendencias más punteras en 2024 incluyen:

- Integración con tecnologías de fabricación aditiva (impresión 3D), permitiendo fabricar moldes híbridos y componentes imposibles por cualquier otra vía.

- Motores inteligentes de control CNC capaces de autoajustarse y optimizar la vida útil de los electrodos/hilos, minimizando el desgaste y los defectos.

- Automatización avanzada de la carga/descarga de piezas, reducción de tiempos muertos y conectividad IoT para mantenimiento predictivo.

- Desarrollo de electrodos y fluidos dieléctricos ecológicos y sustentables.

- Aplicaciones biomédicas: EDM ahora puede mecanizar componentes quirúrgicos de geometría personalizada y canales internos en dispositivos médicos.

Preguntas frecuentes sobre mecanizado por electroerosión

- ¿Puede la electroerosión mecanizar cualquier material? No, solo materiales conductores, aunque existen técnicas específicas para algunos tipos de cerámicas avanzadas.

- ¿El EDM genera zonas afectadas térmicamente? Sí, pero son muy localizadas y, gracias al fluido dieléctrico y a la baja transferencia de energía, no suele alterar las propiedades globales de la pieza.

- ¿Qué nivel de precisión puede alcanzarse? Tolerancias por debajo de 0,002 mm y acabados superficiales de altísima calidad (Ra < 0,2 µm), dependiendo del tipo de máquina y ajuste de parámetros.

- ¿Es posible automatizar el mecanizado EDM? Totalmente, de hecho, las máquinas actuales pueden trabajar sin intervención manual durante horas, incluyendo cambio automático de piezas y electrodos.

- ¿Qué mantenimiento requiere una máquina EDM? Mantenimiento periódico del sistema dieléctrico, limpieza de filtros, calibrado de controles CNC y revisión de los sistemas de servomecanismo.

La electroerosión mecanizada representa una revolución silenciosa en la industria: permite fabricar piezas de precisión imposible, en materiales duros, sin deformaciones ni riesgos de rotura por contacto físico. Desde sus orígenes soviéticos hasta la sofisticación digital que vemos hoy, el EDM ha pasado de ser un proceso exótico a una herramienta indispensable en la fabricación de componentes clave para la industria moderna. Gracias a la variedad de técnicas disponibles (penetración, hilo, perforación), su enorme precisión y la capacidad para mecanizar cavidades internas y geometrías únicas, se ha convertido en la opción favorita para sectores donde la calidad no es negociable. Aunque presenta limitaciones en velocidad y materiales, y requiere inversiones significativas, sus ventajas en precisión, personalización, automatización y reducción de errores explican su auge constante. Si buscas fabricar piezas complejas, de máxima exigencia, la electroerosión es, sin duda, la llave que abre la puerta de la innovación industrial.