- SMED es la metodología clave para reducir el tiempo de cambios en procesos productivos y aumentar la flexibilidad.

- Permite fabricar lotes pequeños, disminuir inventarios y adaptarse al mercado sin grandes inversiones en maquinaria.

- La implantación de SMED implica analizar, reorganizar y estandarizar tareas para lograr mejoras rápidas, sostenibles y medibles.

¿Te has preguntado alguna vez cómo algunas empresas consiguen adaptarse tan rápido a los cambios de producción, mientras que otras parecen quedarse atascadas en largos y costosos procesos para simplemente cambiar de producto o ajustar una línea de fabricación? Aquí es donde entra en juego el método SMED, una metodología que ha revolucionado la industria manufacturera y que, si se aplica correctamente, puede transformar por completo la eficiencia de cualquier proceso productivo.

Hoy día, con la demanda cambiante de los clientes y la necesidad de lotes cada vez menores, ahorrar tiempo y reducir el desperdicio en los cambios de equipo o herramientas puede marcar la diferencia entre el éxito y el estancamiento. En este artículo te voy a contar todo lo que debes saber sobre SMED: qué es, cómo se aplica paso a paso, ejemplos prácticos, ventajas reales y hasta cómo llevarlo a la era digital. Prepárate para descubrir todas las claves, con un lenguaje claro y natural y sin dejarte nada en el tintero.

Índice

- 1 ¿Qué es SMED y para qué sirve?

- 2 El origen del método SMED

- 3 ¿Por qué es tan importante el SMED?

- 4 ¿En qué consiste la metodología SMED?

- 5 Principales ventajas de aplicar SMED

- 6 Cuándo merece la pena implantar SMED

- 7 Cómo aplicar el método SMED paso a paso

- 7.1 1. Identificar y seleccionar la zona piloto

- 7.2 2. Analizar el proceso de cambio actual

- 7.3 3. Clasificar los elementos: internos vs externos

- 7.4 4. Convertir elementos internos en externos

- 7.5 5. Optimizar y simplificar tareas internas

- 7.6 6. Optimizar y reducir tareas externas

- 7.7 7. Documentar y estandarizar el nuevo proceso

- 8 Herramientas y técnicas habituales para implantar SMED

- 9 Impacto del SMED en indicadores clave y retorno de inversión

- 10 Integración de SMED con otras metodologías Lean

- 11 Buenas prácticas y consejos para la implantación de SMED

- 12 Tecnología y digitalización aplicadas a SMED

- 13 Ejemplos de mejoras logradas gracias a SMED

- 14 El futuro del SMED: integración con la Industria 4.0

- 15 Errores y obstáculos habituales al implantar SMED

- 16 Preguntas frecuentes sobre SMED

- 17 Recursos adicionales y referencias oficiales

¿Qué es SMED y para qué sirve?

SMED es el acrónimo de «Single Minute Exchange of Die», que suele traducirse como «Cambio de herramientas en menos de 10 minutos». Fue desarrollado por el ingeniero japonés Shigeo Shingo, uno de los grandes cerebros detrás del famoso Sistema de Producción Toyota. SMED es una metodología Lean, pensada para minimizar el tiempo necesario para preparar equipos y líneas de producción, permitiendo así fabricar en lotes pequeños y responder rápidamente a las necesidades del mercado.

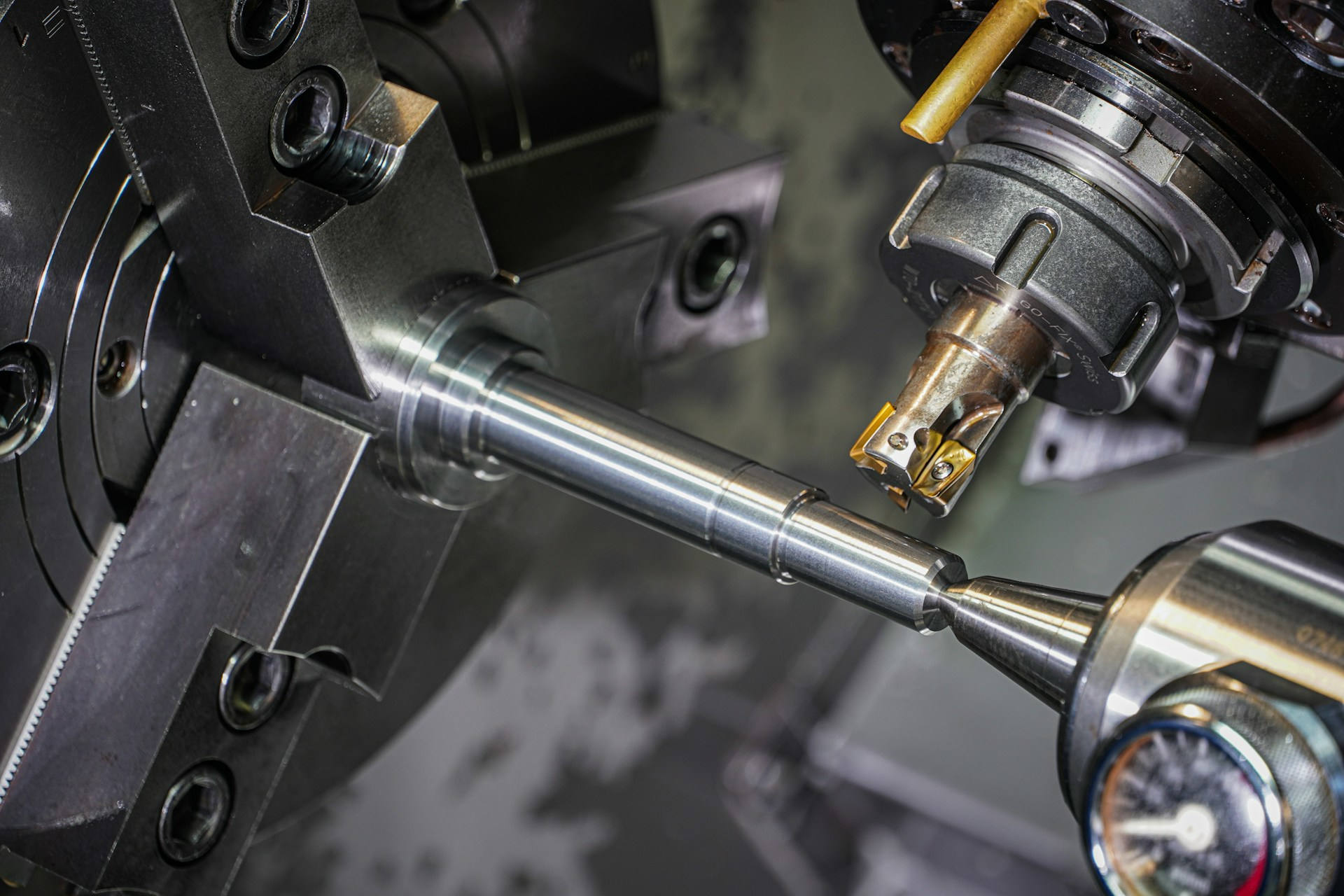

En la práctica, SMED abarca todas las actividades necesarias para pasar de la última pieza buena de un lote al primero del siguiente, incluyendo paradas, ajustes, limpiezas, cambios de herramientas o moldes e incluso parámetros de calidad y pruebas de inicio de producción. El objetivo es conseguir que todo ese proceso dure menos de 10 minutos, aunque en muchos casos el simple hecho de trabajar con SMED lleva a mejoras significativas incluso si no se alcanza ese plazo mágico.

El origen del método SMED

La historia del SMED arranca en la década de los 50, cuando Shigeo Shingo es contratado como consultor por Toyota para resolver un gran problema: el tiempo excesivo para cambiar los moldes de las prensas de estampación. Mientras que en Estados Unidos se necesitaban a veces hasta 24 horas para un cambio completo, Toyota —con menos prensas y más variedad de modelos— necesitaba un sistema mucho más rápido. Gracias a la implantación progresiva de esta metodología, Toyota logró reducir esos cambios a apenas 3 minutos en prensas de más de 1000 toneladas.

No solo revolucionó la automoción: el método SMED se ha extendido desde entonces a cualquier tipo de cambio de herramienta, matriz, formato o material en sectores tan diversos como la alimentación, la farmacéutica, la logística, la sanidad, o incluso el retail y los servicios administrativos.

¿Por qué es tan importante el SMED?

El contexto actual exige a las empresas una enorme capacidad de adaptación y flexibilidad. Los clientes no solo demandan calidad y precio, sino también plazos de entrega cortos, personalización y un servicio ágil. SMED resuelve el principal obstáculo para conseguirlo: los largos tiempos de cambio de producto o formato, que obligan a producir en lotes grandes, generan inventarios innecesarios, retrasos y hasta pérdidas de calidad.

Con SMED, la empresa puede reducir drásticamente los llamados “tiempos improductivos” y pasar de una producción masiva y rígida orientada a stocks, a una producción flexible bajo pedido, sin penalizar el coste por unidad ni la productividad.

¿En qué consiste la metodología SMED?

El corazón de la metodología SMED consiste en analizar, clasificar y reorganizar todas las tareas involucradas en un cambio de producto, herramienta, molde o formato, con el objetivo de minimizar el tiempo en que el equipo debe estar parado. Para conseguirlo, cada tarea se clasifica como:

- Elemento interno: sólo puede realizarse cuando la máquina o el equipo están completamente parados.

- Elemento externo: puede ejecutarse mientras la máquina sigue funcionando o antes/después de la parada.

El objetivo es convertir el máximo de elementos internos en externos, y optimizar los internos que queden para que sean lo más rápidos y sencillos posible.

Principales ventajas de aplicar SMED

- Reducir el tiempo de inactividad de equipos y máquinas, aumentando la capacidad productiva sin necesidad de invertir en más recursos.

- Permitir la fabricación en lotes mucho más pequeños, adaptándose mejor a las fluctuaciones de la demanda y reduciendo inventarios.

- Acortar los plazos de entrega y mejorar la flexibilidad para responder a cambios de última hora.

- Disminuir los errores de configuración, los defectos y el trabajo en pruebas, facilitando la estandarización y la mejora continua.

- Incrementar la motivación y seguridad de los trabajadores, simplificando sus tareas y favoreciendo la organización y el orden en el puesto de trabajo.

Cuándo merece la pena implantar SMED

Antes de lanzarse a implantar SMED, es clave valorar si realmente se justifica el esfuerzo. El método SMED tiene sentido si:

- Los cambios de producto, formato o herramienta suponen más del 20% del tiempo improductivo de una línea.

- La variabilidad en los tiempos de cambio es alta o no está controlada.

- Hay limitaciones claras de capacidad o cuellos de botella debidos a los setups.

- La empresa ya tiene un sistema de medición de la eficacia global de los equipos (OEE) y recoge datos fiables sobre el rendimiento.

Para saber si SMED es la prioridad, conviene analizar datos de al menos dos semanas, identificar las “seis grandes pérdidas” (entre ellas, los tiempos de set-up y ajustes) y comparar alternativas como TPM (Mantenimiento Productivo Total) si la pérdida por cambios no es significativa.

Cómo aplicar el método SMED paso a paso

Te propongo una integración de los enfoques más actuales y contrastados, que aglutinan desde los modelos en 3 pasos simplificados hasta los sistemas más completos y visuales que se aplican hoy en día en industrias punteras.

1. Identificar y seleccionar la zona piloto

Todo arranca seleccionando un proceso o equipo donde los cambios sean frecuentes, largos y representen una buena oportunidad de mejora. Es recomendable que el equipo que opera la máquina esté motivado, familiarizado y dispuesto a participar activamente en el cambio.

2. Analizar el proceso de cambio actual

Graba en vídeo, observa y cronometra todos los pasos que da cada operario desde que empieza hasta que finaliza el cambio de producto, herramienta o formato. Anota en detalle:

- Secuencia y duración de cada tarea.

- Quién la realiza y con qué herramientas.

- Movimientos, desplazamientos y esperas.

- Herramientas, materiales y recursos utilizados.

- Desperdicio o tiempos muertos identificados.

Una opción rápida: utiliza notas adhesivas y pégalas en la pared siguiendo el orden cronológico de las acciones, tanto para pasos humanos como de la máquina.

3. Clasificar los elementos: internos vs externos

Divide cada acción en interna (sólo puede hacerse con la máquina parada) o externa (puede ejecutarse mientras la máquina sigue en marcha o antes/después del paro). Aquí es fundamental ser críticos y no dar nada por sentado; muchas tareas tradicionalmente “internas” pueden pasar a externas con pequeños cambios o mejoras técnicas.

Ejemplos claros de elementos externos incluyen: recuperación y preparación de materiales, limpieza previa, inspección o verificación de herramientas, revisión de parámetros, movimientos logísticos, etc.

4. Convertir elementos internos en externos

¿Se puede preparar la siguiente herramienta mientras la máquina aún termina la tirada anterior? ¿Podemos tener los materiales y utillajes listos al lado? ¿Y precalentar moldes fuera de la máquina? El reto de esta etapa es buscar siempre “qué podríamos hacer diferente” para maximizar el trabajo simultáneo y fuera del tiempo crítico de parada.

5. Optimizar y simplificar tareas internas

Las tareas que no pueden hacerse fuera de la parada deben ser lo más ágiles y seguras posible. Algunas estrategias habituales:

- Sustituir tornillos por sistemas de cierre rápido o abrazaderas funcionales.

- Estandarizar ajustes mediante topes, referencias visuales o plantillas duplicadas.

- Reducir el número de herramientas necesarias y evitar pasos innecesarios.

- Automatizar o mecanizar algunos procesos, aunque estos cambios suelen necesitar más inversión y se dejan para el final.

- Redistribuir tareas entre varios operarios para ejecutarlas en paralelo (coreografía tipo pit-stop).

6. Optimizar y reducir tareas externas

Aunque el trabajo externo no reduce el tiempo de parada, sí mejora la eficiencia global y libera recursos. Algunas acciones útiles son:

- Acercar materiales y herramientas al punto de uso.

- Organizar el espacio con armarios dedicados, paneles de sombras o gestión visual.

- Aplicar 5S para estandarizar el entorno y evitar pérdidas de tiempo buscando cosas.

7. Documentar y estandarizar el nuevo proceso

Cuando se ha reducido el tiempo de cambio, el siguiente paso es fijar el nuevo estándar y asegurarse de que todo el equipo lo comprende y aplica. Esto implica crear checklists visuales, instrucciones de trabajo claras y formación específica para todos los turnos y operarios implicados.

No hay que olvidar revisar periódicamente el estándar, mejorar lo que sea necesario y volver a aplicar el ciclo de mejora continua.

Herramientas y técnicas habituales para implantar SMED

- Grabación y análisis de vídeo del proceso de cambio completo.

- Diagramas de Spaghetti para identificar movimientos innecesarios.

- Checklists y registros para documentar la secuencia óptima de tareas.

- Estandarización visual: paneles, colores, líneas de referencia, señalización de herramientas.

- Herramientas de liberación rápida y soluciones Poka-yoke (a prueba de error).

- Reducción de ajustes manuales gracias a la estandarización de utillaje o modularización.

Ejemplos prácticos de SMED fuera de la industria

Aunque SMED nació en la industria del automóvil, tiene aplicación en sectores tan variados como restaurantes (mise en place o cambios de menús), hospitales (preparación de quirófanos entre operaciones), logística (cambio de rutas o vehículos), o incluso en la administración pública (procesos de cambio de expediente o de trámites).

Por ejemplo, en restaurantes, la logística de la cocina puede mejorarse aplicando principios SMED para organizar la preparación de ingredientes y utensilios entre servicios, logrando una mayor agilidad y menos errores en la ejecución de platos. En hospitales, la limpieza y configuración de un quirófano entre cirugías puede analizarse en elementos internos y externos, permitiendo acortar los tiempos de espera entre pacientes sin poner en riesgo la seguridad.

Impacto del SMED en indicadores clave y retorno de inversión

Implementar SMED no solo reduce el tiempo de setup y la variabilidad, sino que tiene un efecto directo en el OEE (Overall Equipment Effectiveness), permitiendo aumentar la producción, reducir inventarios y mejorar los tiempos de entrega.

Algunos de los indicadores que suelen mejorarse con un programa SMED bien ejecutado:

- Tiempo medio de cambio de formato, herramienta o referencia.

- Número de setups por turno (más cambios posibles, mayor flexibilidad).

- Reducir tamaño económico de lote (EOQ), acercando la producción al «one-piece flow».

- Menor inventario, menos coste de almacenamiento y menos riesgo de obsolescencia.

- Reducción del tiempo de respuesta al cliente.

- Mejor control de la calidad y menos desperdicios por errores de configuración.

Las mejoras en tiempo suelen ser espectaculares. El propio Shigeo Shingo documentó reducciones promedio del 94% en los tiempos de cambio en empresas como Toyota o Mitsubishi. Cada caso es único, pero alcanzar mejoras del 50% en el primer ciclo SMED es habitual.

Integración de SMED con otras metodologías Lean

SMED raramente se aplica de forma aislada. Está íntimamente ligado a otras herramientas y principios Lean, como los 5S, TPM (Mantenimiento Productivo Total), Value Stream Mapping o Kaizen Blitz. Te cuento brevemente cómo se integran:

- 5S: La organización y estandarización del puesto de trabajo es indispensable para que el cambio sea ágil y sin errores.

- TPM: Los operadores que cuidan, mantienen y conocen la máquina mejorarán más fácilmente los procesos de cambio.

- Kaizen Blitz: Talleres intensivos y participativos para superar resistencias al cambio y diseñar el nuevo estándar con el equipo.

- Gemba Walks: Supervisores y responsables visitan el lugar del trabajo para observar procesos de set-up, detectar oportunidades y reforzar mejoras.

Buenas prácticas y consejos para la implantación de SMED

- Involucra a los operadores desde el principio: son quienes realmente conocen las dificultades y aportarán las mejores ideas.

- Fomenta una cultura de mejora continua: SMED es un ciclo, no una acción puntual. Siempre se puede mejorar algo más.

- Reduce la complejidad y la variabilidad: estandarizar tareas, herramientas y procesos hace el cambio más sencillo y previsible.

- Sé visual: utiliza paneles, checklists, fotos, vídeos, colores, tableros o cualquier recurso que facilite el seguimiento y la ejecución.

- Evalúa el ROI: mide los resultados en OEE, capacidad, inventario y flexibilidad; argumenta mejoras e inversiones adicionales en base a datos.

Tecnología y digitalización aplicadas a SMED

La digitalización de instrucciones de trabajo, el análisis de datos en tiempo real y la integración con sistemas MES o IoT están llevando el SMED a una nueva era. Hoy es posible:

- Guiar a los operarios paso a paso con tablets e instrucciones multimedia.

- Registrar de manera automática los tiempos de cambio y detectar variaciones entre turnos o equipos.

- Generar alertas si se producen desviaciones respecto al estándar definido.

- Analizar vídeos sincronizados con los cronogramas de actividades para buscar nuevas oportunidades de ahorro.

- Integrar sistemas de gestión visual y paneles digitales para compartir y actualizar checklists y registros estándar.

Herramientas colaborativas en la nube, soluciones en Excel y plataformas SaaS especializadas en Lean Manufacturing facilitan la gestión de proyectos SMED incluso en empresas con varias plantas o turnos.

Ejemplos de mejoras logradas gracias a SMED

Hay casos reales donde el SMED ha logrado hasta un 95% de reducción en el tiempo de setup. Por ejemplo, una empresa de alimentación redujo el cambio de formato de su envasadora de una hora a solo cinco minutos, lo que le permitió programar lotes mucho más pequeños, reaccionar rápido ante los pedidos del supermercado y reducir stock de producto terminado. En otro caso, una planta de automoción pudo aumentar la variedad de referencias fabricadas sin incurrir en costes adicionales, simplemente reordenando tareas y estandarizando ajustes y utillaje.

El futuro del SMED: integración con la Industria 4.0

La tendencia actual lleva el SMED hacia la automatización extrema conocida como OTED (One-Touch Exchange of Die): setups realizados en segundos con sólo pulsar un botón. Esta evolución implica robots, sistemas de reconocimiento inteligente, sensores IoT y equipos autoconfigurables.

Aun así, la mayoría de las empresas puede obtener enormes beneficios aplicando los principios básicos de SMED, sin necesidad de grandes inversiones tecnológicas. El éxito reside en la mejora del flujo de trabajo, la colaboración de los equipos y la sistematización de las mejores prácticas.

Errores y obstáculos habituales al implantar SMED

- No involucrar a todo el personal: si los operarios no entienden ni participan en el proceso, el estándar no se consolidará.

- Querer automatizar antes de analizar y optimizar tareas manuales: la tecnología es un complemento, no un atajo.

- No documentar los nuevos procedimientos: sin checklists y formación, el cambio se perderá o será reversible.

- Descuidar el seguimiento de resultados e indicadores después de los primeros éxitos: la mejora continua es un proceso, no un evento puntual.

Preguntas frecuentes sobre SMED

¿SMED solo se aplica en fábricas o también en otros sectores?

Aunque su origen es industrial, los principios de SMED se aplican en cualquier sector en el que existan cambios de preparación, configuración o transición entre tareas. Desde hospitales y clínicas, hasta empresas de servicios, logística y oficinas técnicas.

¿Cuánto se puede esperar ahorrar aplicando SMED?

Depende del punto de partida y el compromiso del equipo, pero es frecuente ver reducciones del 50% al 90% en los tiempos de cambio tras un ciclo completo de mejora.

¿Es imprescindible invertir en maquinaria nueva para aplicar SMED?

No necesariamente. La mayor parte de los ahorros se obtienen reorganizando tareas y mejorando la estandarización, antes de recurrir a cambios costosos en equipos o tecnología.

¿Por dónde empiezo si quiero implementar SMED en mi empresa?

Selecciona un proceso o equipo piloto, involucra al personal clave, realiza un análisis detallado de los cambios actuales, y sigue el ciclo de pasos propuesto. Recuerda documentar cada mejora y medir los resultados.

Recursos adicionales y referencias oficiales

- Single-Minute Exchange of Die en Wikipedia

- Material didáctico en Kaizen.com

- Guía práctica de SMED en Fracttal

- SafetyCulture: recursos y plantillas SMED

- The Lean Six Sigma Company: metodología SMED detallada