- SCADA permite la supervisión y control en tiempo real de procesos industriales y de infraestructuras.

- Integra sensores, PLC, RTU y software para optimizar la eficiencia y seguridad de cada instalación.

- Facilita la automatización, reduce errores humanos y mejora la toma de decisiones en la industria.

- Su evolución hacia tecnologías cloud e IA amplía su potencial en la industria 4.0.

El mundo de la automatización industrial ha experimentado una auténtica revolución en las últimas décadas, y mucho de ese cambio se lo debemos a los sistemas SCADA. Estas herramientas, que originalmente nacieron para resolver problemas de supervisión y control en entornos industriales, se han expandido a multitud de sectores y han evolucionado al ritmo de los avances tecnológicos. Si alguna vez te has preguntado qué es realmente un SCADA, cómo funciona o por qué es tan crítico en infraestructuras modernas, aquí tienes la respuesta definitiva.

Actualmente, entender a fondo los sistemas SCADA es casi imprescindible para cualquier persona involucrada en procesos industriales, automatización, gestión energética, control de calidad y muchas áreas más. Ya sea que trabajes en una planta de producción, gestión de redes eléctricas, distribución de agua o incluso en entidades del sector farmacéutico, seguro que te cruzarás con el término tarde o temprano. Presta atención, porque aquí vas a encontrar todo lo que necesitas saber —y mucho más— sobre SCADA, contado de manera clara, natural y con todos los detalles relevantes.

Índice

- 1 ¿Qué es un sistema SCADA?

- 2 Historia y evolución de los sistemas SCADA

- 3 Elementos y arquitectura de un sistema SCADA

- 4 Principales funciones de un sistema SCADA

- 5 ¿Dónde se utilizan los sistemas SCADA?

- 6 Tipos de sistemas SCADA según su arquitectura y configuración

- 7 Módulos y funcionalidades avanzadas de los sistemas SCADA

- 8 Ventajas principales de implantar un SCADA

- 9 Desafíos y obstáculos en la implementación de SCADA

- 10 Ejemplos de aplicaciones reales y casos de uso

- 11 Proyectos y plataformas SCADA destacadas

- 12 Seguridad y fiabilidad en los sistemas SCADA

- 13 Diseño, programación y puesta en marcha de un sistema SCADA

- 14 Comunicación industrial y protocolos en SCADA

- 15 El papel de la inteligencia artificial y la nube

¿Qué es un sistema SCADA?

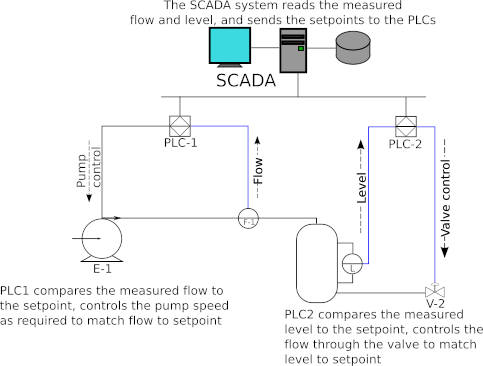

SCADA es el acrónimo de Supervisory Control and Data Acquisition (por su traducción al español, Control de Supervisión y Adquisición de Datos). Se trata de un sistema informático diseñado específicamente para supervisar, controlar y obtener información en tiempo real de instalaciones, procesos o infraestructuras, tanto locales como dispersas geográficamente.

Pero ¿qué implica exactamente esto? Un sistema SCADA recaba los datos de diferentes sensores, dispositivos y equipos —a menudo conectados en remoto— y los transmite a una unidad central o estación maestra. Desde ahí, los operadores pueden supervisar, analizar y actuar sobre el proceso productivo o la infraestructura sin necesidad de estar físicamente presentes en cada punto.

En esencia, SCADA es la capa intermedia que conecta los sistemas de campo (sensores, autómatas, PLCs, válvulas, actuadores…) y los sistemas de gestión empresarial (como los ERP o MES). Es la herramienta que permite a una empresa disponer, en tiempo real, de un «mapa vivo» de todo lo que sucede en sus instalaciones, permitiendo una toma de decisiones informada y una capacidad de actuación inmediata ante cualquier anomalía.

Historia y evolución de los sistemas SCADA

Los inicios de SCADA se remontan al momento en que las industrias necesitaron monitorizar y controlar equipos que se encontraban repartidos en grandes superficies o localizaciones remotas. Antes de la llegada de estos sistemas, el control era manual: los operarios utilizaban pulsadores, diales y medidores analógicos para interactuar con los equipos y procesos.

En cuanto la escala industrial creció, la supervisión tradicional dejó de ser efectiva. Para superar estas limitaciones, surgieron primero soluciones como relés y temporizadores, que aportaban cierto nivel de automatización y permitían reconfiguraciones más ágiles. Sin embargo, la verdadera revolución comenzó con la introducción de la informática y las telecomunicaciones en el mundo industrial.

La integración de ordenadores, microprocesadores y tecnologías de telemetría catapultó el desarrollo de los primeros sistemas SCADA modernos. Esto permitió una mayor automatización, monitorización remota y una reducción drástica de errores humanos y tareas repetitivas. En la actualidad, los SCADA aprovechan tecnologías web, protocolos abiertos (como OPC y SQL), soluciones cloud y herramientas de programación gráfica, facilitando su uso y ampliando sus capacidades a sectores cada vez más diversos.

Elementos y arquitectura de un sistema SCADA

Un sistema SCADA está compuesto por varios elementos esenciales y puede estructurarse en diferentes niveles funcionales. Veamos en detalle las piezas que lo conforman y cómo se relacionan entre sí:

Niveles funcionales

- Nivel 0 (Campo): Incluye todos los dispositivos de planta como sensores, actuadores, válvulas, arrancadores y aquellos elementos que interactúan directamente con el proceso físico.

- Nivel 1: Aquí encontramos los PLC (Controladores Lógicos Programables), RTU (Unidades Terminales Remotas) y otros dispositivos de control distribuido encargados de procesar señales eléctricas y digitales provenientes del nivel de campo.

- Nivel 2: Contiene ordenadores e interfaces HMI (Human-Machine Interface), donde se capturan los datos y se presentan de forma visual al usuario. Es el punto intermedio que transforma los datos «en bruto» en información útil y permite la intervención manual si es necesaria.

- Nivel 3: Es el nivel de control de producción, que supervisa el funcionamiento global del sistema, centra la atención en objetivos productivos y permite la toma de decisiones para optimizar la operación.

- Nivel 4: Está dedicado a la planificación y programación de la producción, donde sistemas de gestión (como ERP, MES) aprovechan la información recopilada para mejorar la eficiencia empresarial y la trazabilidad.

Componentes principales de un sistema SCADA

- Interfaz Hombre-Máquina (HMI): Es la «ventana» a través de la cual el operador visualiza y controla el proceso. Está formada por pantallas, diagramas de flujo, gráficos y alarmas que resumen el estado de la planta en tiempo real.

- Sistema de Supervisión: Punto de convergencia entre el software HMI y los equipos de campo, encargado de recibir, procesar y enviar datos hacia y desde los PLC, RTU y otros dispositivos.

- Unidades Terminales Remotas (RTU): Dispositivos ubicados normalmente cerca de los equipos de campo. Dotadas de microprocesadores, recogen señales y transmiten información relevante al sistema maestro.

- Controladores Lógicos Programables (PLC): Autómatas industriales responsables de ejecutar lógicas de control, recibir señales de sensores o actuadores y responder con acciones automatizadas.

- Infraestructura de comunicaciones: Incluye redes cableadas, inalámbricas, radio, Ethernet o conexiones IP, que permiten el flujo bidireccional de información entre todos los elementos del sistema, incluso a través de largas distancias (como sucede en ferrocarriles, plantas eléctricas o redes de distribución de agua).

- Software de desarrollo y programación: Entornos donde se definen los diagramas, procesos, eventos, alarmas y toda la lógica de supervisión y control. Aquí se crean las representaciones gráficas y se configuran las reglas del sistema.

- Base de datos/Historizador: Permite almacenar datos de proceso, históricos, eventos y alarmas para su análisis posterior, generación de informes y trazabilidad.

Arquitecturas más habituales

- Centralizada: Todos los componentes están en la misma ubicación física, ideal para procesos compactos o plantas pequeñas.

- Distribuida: Los elementos se encuentran dispersos y conectados por redes de comunicación, facilitando la monitorización y el control en infraestructuras extendidas geográficamente.

- Híbrida: Combina los puntos fuertes de las anteriores para adaptarse a industrias y procesos complejos.

Principales funciones de un sistema SCADA

Un sistema SCADA va mucho más allá de la mera visualización de datos. Entre sus funcionalidades más importantes destacan:

- Monitorización en tiempo real: Permite visualizar, almacenar y analizar datos procedentes de diferentes sensores y dispositivos. El operador puede conocer el estado global del proceso y actuar ante cualquier eventualidad.

- Control automático y manual: No solo recoge información, sino que también posibilita la actuación directa sobre el proceso. Puede enviar órdenes a actuadores, variar consignas, activar/desactivar equipos, etc.

- Gestión y análisis de datos: El sistema almacena históricos, traza tendencias, detecta desviaciones y propone acciones correctivas, ayudando a optimizar la eficiencia y anticiparse a fallos.

- Gestión de alarmas: SCADA puede generar avisos instantáneos cuando se detectan condiciones anómalas o peligrosas, notificando al operador por diferentes canales (correo, SMS, interfaz gráfica…).

- Generación de informes: Aporta herramientas para crear reportes personalizados, resúmenes de producción, incidencias, eficiencia y cualquier dato relevante para la gestión.

- Supervisión remota: Gracias a la integración con tecnologías de la información, gran parte de la supervisión puede realizarse desde ubicaciones alejadas e incluso a través de dispositivos móviles.

- Integración con sistemas empresariales: Un SCADA moderno se conecta fácilmente con ERP, MES y otras plataformas, facilitando la digitalización y el control integral de la empresa.

¿Dónde se utilizan los sistemas SCADA?

Los sistemas SCADA son tan versátiles que su presencia se extiende mucho más allá de la fábrica tradicional. Algunos ejemplos representativos de su implementación son:

- Sistemas de agua y aguas residuales: Gestión del bombeo, tratamiento y distribución, asegurando la calidad y la eficiencia energética.

- Redes eléctricas (generación, transmisión y distribución): Monitorización en tiempo real de subestaciones, líneas de alta tensión, plantas de generación y control de picos de demanda.

- Petróleo y gas: Supervisión de oleoductos, refinerías, almacenamiento y distribución para prevenir fugas, optimizar procesos y salvaguardar la seguridad.

- Industria química y farmacéutica: Control estricto de variables críticas, trazabilidad de lotes, alarmas y cumplimiento normativo.

- Producción alimentaria y bebidas: Seguimiento de líneas de producción, control de temperaturas, presión y variables que afectan a la calidad del producto.

- Ferrocarriles y transporte: Gestión del tráfico ferroviario, monitorización de sistemas de energía y control de accesos.

- Edificios inteligentes: Automatización de sistemas de climatización, iluminación, seguridad y consumo energético.

- Minería, metalurgia y automoción: Supervisión de cadenas de montaje, hornos, mezcladoras y todo tipo de maquinaria industrial.

No es exagerado decir que los sistemas SCADA son hoy en día imprescindibles en casi cualquier sector que requiera supervisión y control eficiente de procesos complejos.

Tipos de sistemas SCADA según su arquitectura y configuración

Dependiendo de las necesidades y del modo en el que se conectan sus componentes, un SCADA puede adoptar diferentes configuraciones:

- Cliente/Servidor: Los datos se recogen en un servidor central y los operadores acceden a través de clientes conectados en red. Si uno de los clientes falla, no afecta a todo el sistema; pero si el servidor se cae, la operación se detiene. Para solucionar esto, se implementan configuraciones redundantes.

- Standalone: Cada ordenador se conecta directamente a los dispositivos de campo, procesando ellos mismos la información de manera paralela.

- Distribuidos: Ideal cuando los elementos se encuentran en ubicaciones muy dispersas, una red de comunicaciones conecta distintos nodos supervisados desde un centro principal.

- Híbridos: Combinan elementos centralizados y distribuidos para lograr una flexibilidad máxima.

Módulos y funcionalidades avanzadas de los sistemas SCADA

Hoy en día, un SCADA no se limita a la supervisión básica. La integración de nuevas tecnologías ha ampliado su abanico de herramientas:

- Herramientas de desarrollo gráfico: Editores visuales para diseñar interfaces, diagramas de proceso y flujos personalizados.

- Historizadores avanzados: Sistemas que almacenan información para análisis predictivo, identificación de tendencias y mejora continua.

- Diccionario de variables y reportes automáticos: Gestión de miles de puntos de datos y creación de informes adaptados a cada departamento o necesidad.

- Conectividad con bases de datos y otros sistemas: Interoperabilidad con soluciones externas como bases de datos industriales (SQL, NoSQL), sistemas de gestión documental y plataformas de mantenimiento.

- Compatibilidad con múltiples protocolos de comunicación: Permiten la integración de equipos de diferentes fabricantes, facilitando la estandarización y evitando dependencias de un único proveedor.

Algunos proveedores destacados como Siemens (con Simatic WinCC), Inductive Automation (con Ignition) o COPA-DATA (con Zenon) han potenciado la facilidad de uso, el despliegue web, la seguridad, la escalabilidad y la integración con IIoT.

Ventajas principales de implantar un SCADA

La popularidad de los sistemas SCADA no es casualidad. Su adopción reporta beneficios claros y cuantificables en la operación industrial:

- Automatización y reducción del error humano: Al delegar tareas rutinarias, tediosas o críticas en el sistema, se minimizan las equivocaciones y se gana en fiabilidad.

- Mejora de la eficiencia y la productividad: La monitorización en tiempo real permite identificar cuellos de botella, optimizar el mantenimiento y reducir tiempos muertos.

- Toma de decisiones informada: El acceso a datos históricos y tendencias facilita la toma de medidas basadas en evidencia y no en suposiciones.

- Reducción de costes operativos: Se minimizan consumos innecesarios, se anticipan averías y se prolonga la vida útil de los equipos.

- Escalabilidad y flexibilidad: Al estar basados en plataformas abiertas o semiabiertas, los sistemas pueden crecer, adaptarse y evolucionar con la empresa.

- Mayor seguridad y trazabilidad: El control continuo identifica anomalías o intentos de intrusión, aportando un nivel extra de protección al proceso.

- Integración de nuevas tecnologías (IA, Cloud, IIoT): Los SCADA modernos se conectan con sistemas en la nube, aplicaciones móviles y algoritmos predictivos, abriendo un abanico de posibilidades antes impensables.

Desafíos y obstáculos en la implementación de SCADA

Como toda tecnología, los sistemas SCADA presentan también algunos inconvenientes o desafíos a considerar:

- Alta dependencia de la tecnología: Si el sistema SCADA presenta un fallo importante, puede comprometer la operatividad de toda la planta.

- Riesgo de ciberataques: Al estar conectados a redes externas, pueden ser víctima de intrusiones o sabotajes si no se implementan medidas de seguridad adecuadas.

- Coste económico: Si bien existen opciones asequibles, la implantación de un SCADA de gran tamaño puede representar una inversión significativa, especialmente si se requiere escalabilidad o integración con otros sistemas.

- Necesidad de actualización continua: La evolución constante de los sistemas operativos y el hardware obliga a mantener actualizado el entorno SCADA para evitar incompatibilidades y exprimir todo su potencial.

- Complejidad técnica: Aunque muchas plataformas han simplificado el desarrollo, sigue siendo necesario contar con personal cualificado para la programación, el mantenimiento y la resolución de incidencias.

Ejemplos de aplicaciones reales y casos de uso

No hay mejor forma de entender la importancia de SCADA que viendo algunos ejemplos concretos de su uso:

- Control de redes eléctricas: Monitorización, detección de fallos y ajuste dinámico de la producción y distribución de energía.

- Sistemas de agua: Gestión remota de bombas, sensores de nivel y caudal, monitorización de parámetros críticos y generación de alarmas ante fugas.

- Industria química/farmacéutica: Trazabilidad de lotes, control automático de temperaturas y presiones, generación de históricos para auditorías.

- Automoción: Supervisión de líneas robotizadas, detección de anomalías en el ensamblaje, gestión integral de la cadena de suministro.

- Edificios inteligentes: Automatización de climatización e iluminación, monitorización de consumos y gestión de alertas de seguridad.

Proyectos y plataformas SCADA destacadas

- de Siemens: uno de los sistemas más implantados, con versiones para pequeñas instalaciones y soluciones avanzadas para grandes corporaciones. Ofrece desde monitorización básica hasta integración con análisis de datos y control avanzado.

- de Inductive Automation: destaca por su modelo de licenciamiento ilimitado, implementación web y compatibilidad multiplataforma. Es muy valorado por su capacidad de integración con IIoT y su flexibilidad.

- de COPA-DATA: plataforma multipropósito, enfocada en aplicaciones de alto rendimiento y flexibilidad máxima. Integración nativa con tecnologías modernas, interfaz gráfica optimizada y soporte a protocolos abiertos.

- Alternativas de código abierto y proyectos libres, como pvBrowser, FreeSCADA o FactoryTalk View SE de Rockwell Automation: permiten el desarrollo de soluciones a medida o proyectos de bajo presupuesto, aunque requieren mayor especialización técnica.

Seguridad y fiabilidad en los sistemas SCADA

Uno de los retos actuales más importantes es garantizar que los sistemas SCADA sean seguros y fiables. Dada su importancia en infraestructuras críticas (energía, agua, transporte, industria química…), no es exagerado decir que un fallo o un ciberataque pueden tener consecuencias muy graves.

Para afrontar estos riesgos, se implementan estrategias como:

- Redundancia de hardware y comunicaciones: Para asegurar la disponibilidad incluso en caso de fallo de un componente, es habitual el uso de dispositivos duplicados y caminos alternativos de comunicación.

- Control de accesos y permisos: El sistema limita las acciones que pueden realizar diferentes usuarios según su nivel jerárquico y función.

- Monitorización y auditoría de eventos: Todo acceso, cambio o anomalía se registra para su posterior análisis y para detectar intentos de intrusión o sabotaje.

- Actualizaciones y parches de seguridad: Es fundamental mantener el software y hardware actualizados para evitar vulnerabilidades conocidas.

- Formación y concienciación: El personal debe estar capacitado para identificar ataques de ingeniería social, phishing y otros vectores de ataque.

- Integración de normativas internacionales: Se aplican estándares como IEC 62443, ISO 27001 y otros específicos del sector para asegurar un marco robusto de ciberseguridad industrial.

Diseño, programación y puesta en marcha de un sistema SCADA

Desarrollar un sistema SCADA eficiente implica una serie de etapas críticas:

- Análisis de requisitos: Definir qué procesos o equipos deben ser monitorizados, qué variables son relevantes, qué alarmas son críticas y cómo se va a presentar la información.

- Selección de plataforma: Elegir entre soluciones comerciales o de código abierto, sistemas centralizados o distribuidos, y definir el hardware y software necesario.

- Diseño de la interfaz HMI: Crear pantallas intuitivas, gráficos sinópticos y mapas de proceso que permitan una supervisión cómoda y rápida.

- Configuración de comunicaciones: Definir redes, protocolos y topologías para asegurar una transmisión de datos fiable y segura.

- Programación y desarrollo de lógicas: Definir reglas, eventos, alarmas y funciones de control automáticas según el proceso.

- Puesta en marcha y validación: Comprobar que todo funciona de acuerdo a los requisitos, realizar pruebas en condiciones reales y formar al personal operativo.

- Mantenimiento y mejora continua: Monitorizar el rendimiento, actualizar componentes y evolucionar el sistema conforme cambian las necesidades de la empresa.

Comunicación industrial y protocolos en SCADA

La fuerza de un SCADA reside también en su capacidad para comunicarse con una gran variedad de dispositivos y sistemas de campo. Los protocolos más habituales incluyen:

- Modbus (RTU/TCP): Muy extendido en la industria, permite conectar dispositivos de diferentes fabricantes.

- OPC (OLE for Process Control): Estandariza la comunicación entre software industrial y hardware o bases de datos.

- Profibus/Profinet: Protocolos orientados a automatización, muy utilizados en Europa.

- Ethernet/IP, DNP3, Bacnet, IEC 61850: Adaptados a diferentes sectores y necesidades específicas (energía, edificios, utilities…).

- Tecnologías inalámbricas: Wi-Fi, radio, 4G/5G, LoRaWAN, destinadas a aplicaciones remotas o de difícil acceso.

El papel de la inteligencia artificial y la nube

Los últimos avances han permitido incorporar inteligencia artificial, machine learning y servicios cloud a los sistemas SCADA. ¿Qué significa esto en la práctica?

- Análisis predictivo: Algoritmos capaces de anticipar fallos, optimizar mantenimientos y reducir paradas imprevistas.

- Gestión remota total: Monitorización y control desde cualquier lugar y dispositivo, incluso usando aplicaciones móviles.

- Escalabilidad sin límites: Integrar nuevos procesos, equipos o líneas de producción es más sencillo y rápido.

- Integración con sistemas corporativos de alto nivel: Facilita la transformación digital y la industria 4.0.

SCADA ha pasado de ser un sistema de monitorización a convertirse en la columna vertebral de las operaciones industriales modernas. Su presencia es invisible para la mayoría de la gente, pero absolutamente esencial para que procesos vitales de la sociedad sigan funcionando sin errores y con la máxima eficiencia. Personas, empresas e infraestructuras dependen de su fiabilidad cada día, lo que refuerza la importancia de conocerlos, actualizarlos y protegerlos de cualquier riesgo.